历经五年自研自制挂机应用,远景能源宣布,500台机组上的滑动轴承至今零失效。

滑动轴承,是近年来备受风电行业关注的技术创新点,但在应用阶段却始终雷声大雨点小。直至近日,远景能源公开了其自研自制滑动轴承的一系列成果:采用滑动轴承的齿轮箱已真正实现产业化批量应用,实际运行表现远超海外品牌,成为中国风电技术领域的一项新突破。

远景能源自研自制滑动轴承产品

“在风电领域,尽管很多企业都在探索滑动轴承技术,但其应用仍处早期阶段。今天我可以很自豪地说,远景能源是全球第一个实现自研自制并大规模应用滑动轴承的风电整机企业。”全球轴承和旋转动力学专家、远景能源滑动轴承首席工程师Ümit Mermertaş博士日前对《风能》谈到:“目前我们的滑动轴承无论在台架测试、齿轮箱测试、样机测试,还是风电场批量应用上,都非常成功。”

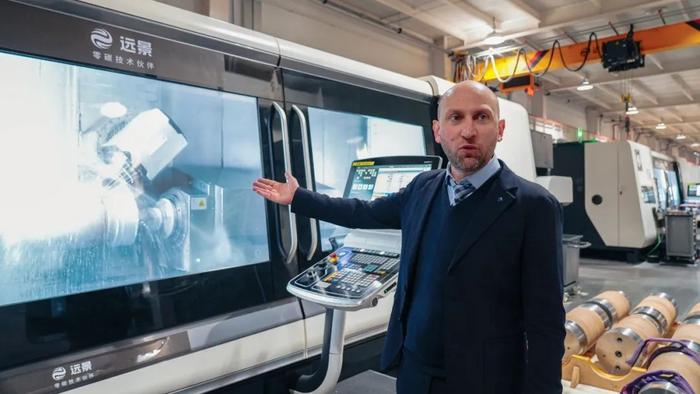

全球轴承和旋转动力学专家、远景能源滑动轴承首席工程师Ümit Mermertaş博士

国产滑轴批量了

位于江阴的远景能源传动链工厂中,刺眼的蓝色光芒正从几台熔喷涂覆机中发出,将具备特殊性能的合金涂覆到滑动轴承上,为其加持上足够稳定、足够平整、足够轻薄的覆层。

“传统的滑动轴承技术,如衬套类和铸造铜套类,在经济性上存在明显不足,采用熔喷涂覆技术的企业屈指可数。” 远景能源高级副总裁、风机与装备产品平台总裁、首席产品官娄益民表示:“我们在德国多特蒙德成立传动链齿轮箱COE(卓越中心),并于2019年组建了专门的滑动轴承技术研发和试制团队,成功探索出快速熔喷涂覆技术。”

据Ümit Mermertaş介绍,滑动轴承本身并不是新技术,它的应用最早可追溯到古埃及时期。建造金字塔的工人使用液体润滑的滑板将巨大的石块运送到目的地,这种应用类似滑动轴承功能。而滑动轴承在 19 世纪的工业革命中得到大规模普及。进入风电行业前,滑轴已在汽轮机行业得到广泛应用,最大的型号(如蒸汽轮机)超过 1.0GW。另外在汽车的引擎中,也有滑动轴承的身影。

风电行业对滑动轴承的探索始于2009年前后。国际头部风电齿轮箱企业,如采埃孚与威能极,在2018~2020年左右实现滑动轴承齿轮箱批量应用,搭载于维斯塔斯和GE Vernova等国际整机企业的大容量机组中。在国内,虽然很多齿轮箱与整机企业都在致力独立开发这项技术,但大多处于尝试与改进阶段,除远景能源外,鲜有厂商能够实现自研自制批量化应用。

“目前欧洲整机商,在新开发和交付产品上,基本已全部采用滑动轴承技术,在国内这项技术也正得到迅速推广,自2022年以来,远景新开发的风电机组有一半采用了该技术,未来开发的新产品将全系采用该技术。”远景能源风机产品开发管理负责人、风机产品线副总经理杨亚文告诉《风能》。

远景能源风机产品开发管理负责人、风机产品线副总经理杨亚文

显然,滑动轴承技术已经成为国内外风电技术创新与应用的一个重点领域。行业能够形成这样的共识,源于该技术对风电行业未来发展的重要意义。

一方面,滑动轴承可支撑机组大型化。娄益民认为,传统滚动轴承已无法满足更高功率的载荷应用要求,而滑动轴承的应用将突破这一限制。当机组功率向10MW、20MW甚至30MW以上迈进,滑轴的应用是实现这一跨越的关键。

“近些年来,齿轮箱扭矩密度已从过去的130Nm/kg,提升至目前的240+ Nm/kg,滑动轴承在其中就做出了不少贡献。”杨亚文表示。

另一方面,滑动轴承可提升机组效率。由于滑动轴承运动部件间会产生一层油膜,避免了滚动轴承的摩擦问题,因而其运行效率更高,功率损失更少。据杨亚文介绍,相比于传统的滚动轴承齿轮箱,采用滑动轴承的齿轮箱功率损失下降比例约20~25%,这意味着,在同等输入条件下,风电机组的发电量可因采用滑动轴承而提升约0.5%,折算到大兆瓦风电机组20年甚至25年的发电收益相当可观。

此外,因为免去了金属间的磨损,与滚动轴承相比,滑动轴承的理论设计寿命更长。“通过采用这项技术,未来我们可以显著延长机组轴承寿命,支持25~30年的机组寿命要求。”杨亚文认为。

“当然,要使滑动轴承完全取代齿轮箱内的滚动轴承,还需要考虑技术可行性、商业案例或技术必要性。因为不同的技术路线有不同的应用场景,我们会选择在正确的位置使用正确的技术。”Ümit Mermertaş指出。

不简单的零失效

事实上,欧洲早期风电滑动轴承技术基本由齿轮箱厂家推动,与整机企业间难以做到深度融合,这导致一些厂家走了弯路,不断做样机、做测试、做改进,出现了一定失效率。反而是作为整机企业的远景能源,所推出的滑动轴承在实际运行中无一失效,表现出更高的可靠性,这仍与其始终坚持自研自制有关。

“当风电技术创新进入深水区,必须有人在深水区先行先试、带动整个行业技术进步。远景这样既有责任担当,又有相应经验积累和技术能力的头部企业责无旁贷。”娄益民告诉《风能》:“滑动轴承技术不仅仅体现在轴承本身,而是需要一个完整的技术体系来支撑。滑动轴承的开发、试验和试制并不算难,真正的挑战在于如何将其与齿轮箱和整机完美结合,并确保其在实际运行中的高效性和可靠性。”

杨亚文进一步解释:“滑动轴承的转速和载荷等边界条件都来自于对风电机组的控制逻辑。我们希望通过对机组控制逻辑进行优化,避免出现高载荷、低转速,润滑不足的情况,以免滑动轴承失效。” 在这个过程中,远景能源的滑动轴承专家会识别出这些边界条件,并与传动链团队、整机团队、控制系统团队一起联合优化各个环节的设计与控制逻辑,最终保证全生命周期度电成本最优。

除得益于对滑动轴承-齿轮箱-传动系统-风电整机技术的穿透外,能实现滑动轴承零失效,还得益于远景将测试验证做到了极致。据杨亚文透露,“在滑动轴承的测试验证环节,远景至少已投资了上亿元。”

例如,远景的滑动轴承制造出来后,还要经历复杂的检测程序。每一个轴承都会被送往单独的精密检测间中,进行CMM三坐标测量,以保证其宏微观设计均符合要求。

“完成制造过程后,我们会进行着色渗透测试(PT),也称为红白测试,主要是为了检测轴承表面是否存在裂纹。随后进行超声波测试(UT),检查滑动轴承材料涂层的粘合质量。”Ümit Mermertaş表示。

在生产车间一角的实验室里,可以看到地面上整齐码放了大大小小几十个滑动轴承成品。有趣的是,这些轴承有的看上去并不完整,有的则附着了不同纹路的金属薄膜。Ümit Mermertaş对此解释,远景生产的滑动轴承并不都会直接送到齿轮箱组装车间,其中一些在最后的制造过程结束后,会被技术人员拿去破坏,以便取出探针,观察冶金结构和材料的化学成分,并进行进一步的广泛测试,检查和确认内部质量。这会弥补PT与UT技术检测的不足。

Ümit Mermertaş向记者介绍滑轴检测过程

除对滑动轴承本身的测试外,远景能源还充分发挥自研优势,对其进行系统级测试。一方面,远景能源的技术人员会识别出滑动轴承在风电场运行时所承受的真实载荷,通过构建完整的机组控制逻辑与载荷数据,确保测试输入条件足够清晰。另一方面,其测试环节不仅涉及载荷与转速,还包括润滑条件,如油温和环境温度等。

“在充分精准识别运行风电场各类严苛载荷条件后,我们会把风电场高风险载荷环境复现到实验室中,在实验室里通过测试后,实际运行风险就会大幅降低。”杨亚文补充指出。

远景能源滑动轴承测试台

又打开个“黑匣子”

2025年2月,远景首款大兆瓦全集成传动链样机在江阴下线,可适配14~18MW风电机组,将安装于2024北京国际风能大会暨展览会上发布的Model Z Pro平台机型。这款大兆瓦全集成传动链由远景能源自研自制,其中就搭载了同样由该公司自研自制的滑动轴承。可以说,大到整个机组,传动链系统,小到齿轮箱,甚至齿轮箱中的滑动轴承,远景已全面实现了自研自制,这令其风电机组的系统集成能力更上一层楼。

以滑动轴承为例,在杨亚文看来,“如果我们只是外购现成的标准产品,就无法做到技术的融会贯通,不能实现结合风电机组,齿轮箱和滑轴技术综合系统性的穿透,难以将其性能发挥到极致。因此,滑动轴承,无论是设计还是深度制造技术,我们都要充分穿透。”

在滑动轴承的自研自制过程中,远景能源需要解决一系列挑战。第一项挑战是如前面所述的,风电机组的高载荷低转速应用场景,与滑动轴承建立动态油膜所需的低载荷高转速场景相悖。

当滑动轴承发生相对运动时,会形成一层流体动力油膜,将其与行星轮隔离开来,使两者之间没有金属接触。Ümit Mermertaş 强调说:“在低速情况下,尤其是当风电机组在静止状态下自由旋转时,流体动力油膜仍然难以形成,我们要防止这种情况造成问题。”

通过一系列预防措施,包括轴承的特殊设计、对润滑油温度和流量的了解和控制,并结合其独特的设计、材料和制造技术,远景确保轴承的可靠性满足风电场在所有运行边界条件下的实际运行要求。

第二项挑战是滑动轴承极高的清洁度要求,一些细微的硬质颗粒进入轴承当中,可能造成轴承磨损。这对滑动轴承的存储与装配环节提出了更高要求。

“我们要确保工厂的清洁度,对防尘措施有明确要求。例如需要一个独立的区域进行装配,相关人员进入前要做好特殊的防尘措施,保证滑动轴承在安装过程中不会被污染。”杨亚文表示:“远景的齿轮箱是自研自制的,这也对保持滑动轴承的清洁度有益,因为我们也会深度清洗齿轮箱中的其他零部件,控制齿轮箱整体的清洁度和清洁系统,避免相互污染。”

第三项挑战是滑动轴承的精密制造,需要采用全新的、高科技含量的技术。例如,上文中提到的熔喷涂覆技术,在全球都处于领先水平,在国内是独一份的存在。而在熔喷涂覆流程结束后,还有数控机床对滑动轴承进行削切和清洗,在刻画出润滑油所流经通道的同时,确保其孔洞中不存在有任何毛刺、颗粒、污垢等异物。整个过程简短有序,但基本都由自动化设备完成,是远景滑动轴承制造流程中,最具技术含量的关键环节。

2021年7月,远景能源第一台采用滑动轴承的齿轮箱下线,当年即在3MW样机上开始并网测试。随后,30多台此类机组又被安装于吉林通榆某项目,这也是远景能源搭载滑动轴承的首个批量化项目。2023年2月,远景能源首批搭载滑动轴承的海上风电机组,在山东海域安装,6月并网运行。目前远景能源搭载滑动轴承批量运行超过一年的机组达到100多台,已安装的机组已有约500台。

实现风电齿轮箱中的滑动轴承零失效,推动滑动轴承得到更广泛的应用,在远景能源看来是“走在一条难而正确的道路上”。因而,该公司新开发的机型与大批量交付的产品,都将应用滑动轴承技术,未来搭载比例可达90%以上,基本与国外应用比例一致。此外,远景能源还将考虑在风电机组的其他零部件上采用滑动轴承技术,包括主轴轴承。

对此,娄益民坦言:“我们正在探索如何将齿轮箱滑动轴承的研发经验应用于发电机轴承和主轴承上,会不断推出新的应用,目前远景还有很多与滑动轴承相关的前瞻性项目和产品正在开发当中。”